全固体電池

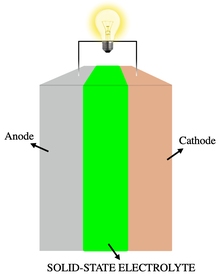

2つの電極間に固体電解質を備えた全固体電池 | |

| 重量エネルギー密度 | バルク型250–500 Wh/kg[1] |

|---|---|

| 自己放電率 | 6%ー85℃ (30日) [2] |

| サイクル耐久性 | >10000 回[3] |

| 公称電圧 | |

| 使用温度範囲(放電時) | -50℃ 〜 125℃[2] |

| 使用温度範囲(充電時) | -20℃ 〜 105℃[2] |

全固体電池(ぜんこたいでんち)とは、陽極と陰極間を固体電解質が担う電池である。

この中で有機固体電解質や一部に液体電解質を使うものを半固体電池または固体電池と呼び、無機固体電解質のみ使うものを全固体電池と呼ぶ[注釈 1]。この無機固体電解質は不燃性で、リチウムイオンだけを高速で通す理想的なセパレーターの役割を果たす。そのため、簡易な構造と高い信頼性から、現在研究されている高性能二次電池の中で最も期待されている。また二次電池のみならず大容量コンデンサ(スーパーキャパシタ)の上位互換にもなり得る。

全固体電池の構造にはバルク型と薄膜型の2種類が有る。

概要

[編集]従来の液体電解質を用いた電池では溶媒に水溶液や有機溶媒を用いる必要が有り、一次電池・二次電池を問わず、電解質の蒸発、分解、液漏れ、発火、劣化といった問題が付きまとってきた[注釈 2]。しかし電解質を不燃性の固体電解質で構成すればこれらの問題を解決する事が可能である。また固体電解質の耐熱性の高さや電気化学的安定性から液体電解質では使えなかった高エネルギー密度の電極材料を使う事が可能となる。その結果、高容量・高出力・高耐熱・高速充電・長寿命・低コスト化が全て実現出来るメリットがあった。

そのため電解質を固体にする研究は以前から幾多の研究者により長年続けられてきたが、実用化に至ったものは一部に限られていた。その課題となっていたものは無機固体電解質のイオン伝導性の低さであった。しかし2011年に東京工業大学の菅野教授らの研究グループによって室温でもリチウムイオンが固体中を液体中より速く移動する「超イオン伝導体」(Li10GeP2S12)の発見に世界で初めて成功し、研究を実用段階へと推し進めた。さらに同研究グループらは2016年に固体電解質の高出力化にも成功し、その他研究機関や企業の研究成果も合わさり2018年から小型の全固体電池が生産されるに至った。近年は電気自動車の普及とともに各国でさらに研究開発が活発化している[4][5][6]。

現在は実用化のため自動車メーカーや電子部品メーカーが生産体制構築に巨額の投資をしており[7]、近年(バルク型・薄膜型)全固体電池がそれぞれ製品化されている[8]。ただし大きな需要が見込める電気自動車用途では、 中国大手自動車メーカー広州汽車集団は2026年から、CATLやサムスンSDIでは2027年から、日産自動車やトヨタ自動車では2028年からの実用化を予定している[9][10][11]。

現在実用化されている全固体電池の固体電解質には酸化物系と硫化物系が有り、不燃性で電気化学的に安定という特徴を有している。その中でも硫化物イオンは酸化物イオンと比べて大きな分極率を示すため室温でも高いリチウムイオン伝導率を発揮しており、柔軟性や密着性も待ち合わせ、室温加圧のみで成形が可能など多くのメリットを有している。その為、硫化物系が先行して実用化されていた。現在では酸化物系でも高いリチウムイオン伝導率を発揮する固体電解質が開発されており[12]、これらの固体電解質がリチウムイオンだけを通す理想的なシングルイオン導電体として機能し、高い信頼性と長寿命を発揮している。

半固体電池・固体電池・全固体電池の区分けは業界観点から、電解質の液体比率が15%〜5%を半固体、5%以下を固体、0%を全固体と表記する事が多い[13]。

【化学二次電池の理想形とされる理由】

全固体電池が化学二次電池の理想形とされる理由は化学物質の酸化還元電位ポテンシャルを最大限に引き出した上で、高い安全性・長寿命・急速充電性能を両立出来るからである。負極には最低電位の金属リチウムを、陽極には原子価2では最高電位の酸化物・次いで硫化物を用いる事で、最大限の電位差を生み出し高いエネルギー密度を実現出来る。その上でこの固体電解質は液体以上に高速でリチウムイオンを通し、リチウムイオンのみ通すシングルイオン導伝体として機能する。高い耐熱性も待ち合わせている結果、全固体電池は高いエネルギー密度・高出力・高い安全性・長寿命・急速充電性能を両立した理想的な化学二次電池として機能する。また固体電解質の形状安定性からバイポーラ構造にも向いている。ただし、上記で述べた理想的なポテンシャルを引き出すには、物理的に長寿命かつイオン伝導率の高い固体電解質の実現がカギとなる。現在実用化されている全固体電池はその発展途上にあり、その中でも硫化物系固体電解質が今後の性能向上に注目が集まっている[14]。電池の理想形であるが故に、これ以上の性能向上が見込める二次電池は限られてくる。ハライド系固体電解質や全固体空気電池などがその候補として存在しており、この辺りが現在研究されている化学二次電池の質量エネルギー密度の理論限界にもなってくる[注釈 3]。

歴史

[編集]1831年から1834年に、マイケル・ファラデーが固体電解質である硫化銀とフッ化鉛(II)を発見し、固体イオニクスの基礎を築いた[15]。

1950年代後半になると、複数の電気化学システムで銀イオンを用いた固体電解質が採用されるようになったが、エネルギー密度やセル電圧が低く、内部抵抗が高いなど課題は大きかった[16]。1990年代に入ると、オークリッジ国立研究所が開発した新しい固体電解質が登場し、これを用いて薄膜リチウムイオン電池が作られるようになった[17]。

2000年代になると、自動車や運送業の企業および開発者は、固体電池技術への関心を強め始めた。2011年、フランスの運送企業ボロレは、「BlueCar」というモデルカーを発売した。このモデルカーは、リチウム塩を共重合体(ポリオキシエチレン)に溶解させた高分子電解質を用いた30kWhの金属リチウムポリマー電池(LMP)を搭載していた[18]。固体電池の先駆けである。

2011年に東京工業大学などの研究グループが リチウムに硫黄やゲルマニウムを混ぜることにより、室温でリチウムイオンが固体中を液体中よりも速く移動する「超イオン伝導体」の発見に世界で初めて成功する。その後2016年1月リチウムイオン二次電池の3倍以上の出力特性を持つ硫化物系固体電解質の開発にも成功している[19]。

2017年11月 TDKは世界初となる充放電可能なSMD用全固体電池「CeraCharge」を発表した。2018年4月からサンプル出荷が始まり、2019年3月より月産3万個規模で量産が開始された。これに続いて国内の電子部品メーカーが相次いで、サンプル出荷を開始[20][21]。SMD用全固体電池は主にコンデンサ用途だが、2019年が全固体電池の本格的な量産開始の年となった。

2019年9月からマクセルは硫化物系アルジロダイト型固体電解質を用いたSMD用全固体電池のサンプル出荷を開始、2020年11月には硫化物系固体電解質とバイポーラ電極を用いた高出力コイン形全固体電池の生産設備を小野事業所(兵庫県小野市)に導入し、2021年から量産を始めた[22][23]。

2020年8月にトヨタは全固体電池を搭載した車両でナンバーを取得し、試験走行を行なった[24]。続けて、BMW、ホンダ、現代自動車、日産、その他電子部品メーカーなども、全固体電池の実用化に向け研究開発を加速させている[25][26][27]。

2021年内に村田製作所はウェアラブルデバイス用の全固体電池を量産開始するとし、複数社の産業機械に採用されたと明らかにしている[28]。2022年度より量産開始[29]。

2021年2月に日立造船は国際宇宙ステーションで全固体電池の実証実験を始めると発表し、2022年2月19日に打ち上げられたシグナス補給船17号機により宇宙航空研究開発機構(JAXA)と共同開発中の全固体電池が初めて宇宙に運ばれた。宇宙での実証実験を実施する。全固体電池は真空・低温の環境でも性能を発揮するため、人工衛星などへの活用が期待される[30][31]。

2022年5月からSolid Powerによるコロラド州での硫化物系全固体電池の試験的な量産ラインが稼働している。フル稼働なら1年換算で約15,000個となる[32]。出資元であるフォード・BMWと生産体制構築に向け連携していく。2024年1月にはBMWへEV用全固体電池のサンプル納入を開始してると公表している[33][34]。

2022年7月19日、中国の電池メーカーSVOLTが硫化物ベース全固体電池による20Ahセルを開発したと発表した。このセルは350〜400Wh/kgのエネルギー密度を実現し、釘貫通テストや200℃耐久試験に合格したと言及。電気自動車の航続距離が1000kmを超すことが可能となる[35]。日本でも翌年8月にソフトバンクとEnpower Japanによりエネルギー密度300Wh/kg級の全固体電池セルの開発・実証に成功している。ソフトバンクではloT機器や携帯電話基地局での使用を想定している[36]。

2023年6月からマクセルは、京都事業所(京都府大山崎町)で大容量全固体電池の量産を開始。硫化物系固体電解質を用いたセラミックパッケージ型全固体電池を生産する。従来の2倍のエネルギー密度と200℃以下の環境下で信頼性を確保し、過酷な表面実装用途に導入される(耐久性目安105℃で10年間使用可能・体内埋込型37℃で50年期待寿命)[37][38][39]。さらに翌年1月からは容量を25倍(200mAh)にした円筒形全固体電池の出荷も開始した。(直径23mm/高さ27mm)[40]

2023年9月パナソニックは開発中の全固体電池を報道陣に公開した。充電残量10%〜80%まで3分の急速充電が可能で、サイクル寿命が1万〜10万回(常温)の間と長い。パナソニックで開発中の全固体電池は2020年代後半に実用化する見込みである[41]。

2023年10月日産自動車は 全固体電池を最適な重量バランスで搭載し、最高出力1000kWによる圧倒的な加速力を発揮する次世代高性能スーパーカー「ニッサン ハイパーフォース」を公開した[42]。同年トヨタは、全固体電池により、わずか10分の急速充電で約1,200kmの航続距離が得られる可能性について言及している[43]。

2023年11月 中国大手自動車メーカー広州汽車集団は全固体電池を2026年からEV車両に搭載すると発表した。同社が開発した全固体電池は安全性と信頼性を確保した上で400Wh/kgのエネルギー密度を達成し、出資先である清陶能源において2025年から全固体電池の量産を開始する[44]。

2024年6月TDKは酸化物系固体電解質とリチウム合金負極を用いた従来比約100倍のエネルギー密度1000 Wh/Lの全固体電池材料を開発したと発表した。ウェアラブルデバイスのほか、既存のコイン電池を代替する製品を目指し、2025年度中に出荷を予定している[45]

種類

[編集]- 有機固体電解質(半固体電池)

- 有機高分子などを用いたポリマー系固体電解質であり、その中でも高分子ゲルを電解質に用いたリチウムポリマー電池は早い段階から実用化されている。これらの高分子ゲル電解質や真性高分子電解質は架橋構造をもつため、メラミン樹脂などの熱可塑性樹脂と同じく巨視的には流動しないが、熱力学的にはガラス転移温度以上で使用となるため、多少の弾力性を有している。

- このポリマー系固体電解質はゲル状であり、液体電解質と比べて揮発性や液漏れに対する安全性は向上している。しかし有機物であるため可燃性で、耐熱性の低さが原因で発火性や可燃性といった欠点を抱えている。

- 複合型電解質(半固体電池・固体電池)

- 負極にリチウム合金又はシリコン合金、間に酸化物系固体電解質、陽極側に液体電解質混合型の陽極材料(NMC系など)を用いた電池である。エネルギー密度が高いリチウム合金又はシリコン合金を負極に利用しつつ、安定な酸化物系固体電解質がリチウムのデンドライト成長を阻害し、陽極との密着性を液体電解質が補う構造をとっている。その為、固体電解質と液体電解質の利点を適材適所で発揮している。この半固体電池は優れたエネルギー密度と長寿命を発揮しており、近年EVなどで普及している[46]。表記区分は業界観点から電解質の液体比率15%〜5%を半固体、5%以下を固体とする事が多い。

- 無機固体電解質(全固体電池)

- 無機固体電解質では酸化物系・硫化物系固体電解質が実用化されている。この固体電解質は熱力学的に安定した固体であり、電解液のような対アニオン移動がなく、リチウムイオンのみが伝導に寄与する理想的なシングルイオン伝導体である。そのため副反応(劣化反応)が起こり難くく、高い信頼性と長寿命を発揮する。また無機物であるため、不燃性による高い安全性も持ち合わせている。

- 酸化物系は安定性が高く半固体電池や小型のコンデンサ用途に実用化しているが、電極が固いため固体同士の結合が困難で粒界抵抗が高いという短所がある。一方、硫化物系固体電解質は室温でも高いイオン伝導率を発揮しており、すでに液体電解質を超える材料が開発されている。また硫化物系固体電解質は広い電位域において電気化学的に安定であり、柔軟性や密着性も待ち合わせるため成形も室温加圧のみで粒界抵抗を大幅に低減できる。そのため、現在は硫化物系固体電解質が全固体電池を大型化するうえで多くのメリットを有している。

- 上記以外ではハライド系固体電解質がより高性能な固体電解質として研究されている。近年生成AIにより材料の特定が飛躍的に進歩しており、イオン伝導率が硫化物系に匹敵するハライド系固体電解質が発見されている[47]。

-

- バルク型全固体電池

- バルクとは英語で大容量にまとめられたという意味で、頑丈な箱に(正極・電解質・負極)の粉体材料をプレスや焼結を用いて製造される全固体電池である。電極を厚くしやすく、高容量の電池作製に向いている。一般的なリチウムイオン二次電池と厚みは似ているが、高いエネルギー密度の電極材料を用いるため、容量を飛躍的に増やす事ができる。このバルク型は密閉性が高く基板上や過酷な表面実装用途に向いており、セラミックパッケージ型全固体電池として実用化されている。また硫化物系固体電解質では柔軟性も確保できる為、円筒形のラミネート型電池も開発されている。

- 現在期待されている車載用途では高いエネルギー密度を有した厚型の電池を作製する必要がある為、活物質の厚さを確保できるバルク型全固体電池が期待されている[48]。バルク型は大型化には向いているが、固体電解質に厚みが有るため、高いイオン伝導率と加工性を兼ね備えた固体電解質の開発が今後の性能向上のカギとなる。

- 薄膜型全固体電池

- 真空蒸着法やスパッタ法などの気相法を使い、真空の電極上に薄い膜状の電解質を積み上げて製造される全固体電池である。一般的に液体と比べてイオンの動きが遅い固体を電解質とすると、電池の内部抵抗は増大する。この内部抵抗を低減させるための手段に、電池を薄型化してイオン輸送距離を減らす方法がとられている。数万回の充放電にも耐える優れたサイクル特性を示し、全固体電池の大きな可能性を示している。薄膜型全固体電池は基板実装向け全固体電池としてコンデンサ用途に実用化されており、優れたサイクル寿命と広い作動温度範囲を実証している[49]。

特徴

[編集]高エネルギー密度

[編集]全固体電池の固体電解質は副反応が少なく電気分解反応も受けにくい為、高電位の酸化物や硫化物を正極活物質に利用できる。さらにリチウムのデンドライト成長も抑制する為、負極活物質に従来のグラファイトではなくシリコン合金やリチウム合金を直接利用でき、飛躍的にエネルギー密度を向上させることが可能となる[48]。

【リチウムイオン二次電池】

正極 : コバルト酸リチウム ⇄ 負極 : グラファイト

→エネルギー密度370Wh/kg (三元系:理論限界値)

【全固体電池】

正極 : 酸化物・硫化物 ⇄ 負極 : 金属リチウム

→エネルギー密度1440Wh/kg (硫化物系:理論限界値)

正極の酸化物・硫化物は原子価2の複雑な構造を取れる元素としては最も高い電位の部類にあり、従来のコバルト酸リチウム(炭酸塩)などより多くのリチウムイオンを錯体として蓄える事が出来る。また負極の金属リチウムは従来のグラファイトにリチウムイオンを吸着させる構造と比べ10倍以上の理論エネルギー密度を有しており、全体的に見ても4倍程度の理論エネルギー密度となる[注釈 4]。その為、理論限界値に近づきつつあるリチウムイオン二次電池とは対照的に、発展性の余地が十分に存在する[50][51][52]。

また従来のリチウムイオン二次電池は厚さ数百μmの柔軟なフィルム形状であり、自身で構造を支える事が出来ず、円筒形や角形の金属製容器に収納する必要があった。しかし全固体電池は一定の強度を確保出来るため、板状の全固体電池を直接基盤上に配置する事が可能で、保護容器を削減でき冷却効率も向上する。

加えて全固体電池の固体電解質は液体電解質と比べて耐熱性が非常に高く、冷却機構の占める体積・重量割合を大幅に低減させることが可能である。

他にも形状が安定している全固体電池はバイポーラ電極と固体電解質の薄層を交互に積層したバイポーラ構造をとることで、回路や電槽を増やすことなく、単一電槽内で高い電圧を生み出す事が可能である。これにより、活物質以外の材料も削減できる。このバイポーラ構造の全固体電池は既に実用化されており、電池の高出力化に成功している[23]。

高い安全性

[編集]従来のリチウムイオン二次電池の液体電解質にはエステルやエーテルなどの有機溶媒が使われており、発火や蒸発といった危険性を常に抱えていた。しかし固体電解質では従来の様に有機溶媒を用いる必要がなく、無機物であるため不燃性で揮発性や発火リスクが少ない。また固体の為、破損による液漏れも無い。近年実用化された全固体電池では200℃の耐熱試験に耐え、釘貫通試験でも発火しないなど、その高い安全性を実証している[48]。

急速充電

[編集]全固体電池の固体電解質は電気分解反応を受け難い為、従来のリチウムイオン二次電池では4V程度が限界だった充電電圧を大幅に引上げる事が可能となる。また固体電解質の耐熱性の高さも急速充電時の稼働温度範囲を広めることに寄与する。現在は液体電解質より高いイオン伝導率を示す固体電解質も開発されており、この固体電解質がリチウムイオンだけを通すシングルイオン導伝体として機能し、急速充電時の過電圧による副反応を抑える。さらに上記で示した通りバイポーラ構造を取ることでイオン輸送距離を減らし、飛躍的に内部抵抗を抑える事も可能となる。その結果、全固体電池では従来のリチウムイオン二次電池では不可能だった数分での充電が可能となる。現在電池大手メーカーでは残量10%〜80%までを3分で充電可能な長寿命のプロトタイプ全固体電池が開発されている[53]。

高出力密度

[編集]電解質を固体化する最大の課題は、出力性能の低下であった。これは通常リチウムイオンの移動度が固体中より液体中のほうが高い事が原因であり、多くの電池が液体電解質を使用している理由である。しかし、全固体電池の固体電解質系には液体電解質系よりも遥かに高い入出力性能を潜在的に秘めているのも事実である。これは固体電解質の耐熱性や電気化学的安定性の高さから高電位の正極活物質と最低電位の金属リチウムを負極活物質に利用できるからである。

有機溶媒電解質中では電池作動中に濃度分極が生じやすく、大電流での駆動時にはリチウムイオンの濃度低下による電池反応速度の低下を引き起こす。しかし固体電解質での濃度変化因子はリチウムイオンのみであり、さらに負電荷は骨格格子に固定されており、電気的中性を満たすためにリチウムイオンの濃度変化も起こりにくくなる。また、有機溶媒電解質中においてリチウムイオンには溶媒分子が配位しており、かさ高い状態である。そのため、層状構造を有する電極活物質の層間にリチウムイオンが挿入・脱離するには、脱溶媒過程を経る必要がある。

有機溶媒電解質系では、この脱溶媒和のエネルギーが高いため、電極反応速度を決める支配因子となるが、固体電解質では脱溶媒和過程がなく、電荷移動過程における反応障壁は全固体電池のほうが低くなる可能性がある[48]。

長寿命

[編集]高い起電力を有するリチウムイオン二次電池では、正極および負極表面での電解質の分解反応が起こりやすく、電池の性能を低下させる。

しかし全固体電池の固体電解質では拡散種がリチウムイオンのみとなり、液体電解質系において生じる有機溶媒分子やリチウムイオン以外の陰イオンの電極表面への反応腫の供給は起こらず、電極表面での電気化学的分解反応は継続しない。また、電解質の分解反応の他に、電極活物質の溶解なども電池の劣化を引き起こす副反応であるが、この点においても固体電解質では溶解反応は起こらない[48]。

現在実用化されている全固体電池においても優れた長寿命が示されており、電気自動車用途ではフォルクスワーゲンが開発中の全固体電池で50万km相当の走行でも電池容量が95%維持されたことを公表している[54]。

課題

[編集]全固体電池の固体電解質は液体電解質と比べてイオン伝導率が低くなる傾向があり、小型の薄膜型全固体電池が先に実用化されていた。しかしイオン伝導率が液体電解質を超える固体電解質も開発されており、電極1cm2辺り25mAhの全固体電池も開発されている[55][注釈 5]。そのため、現在では容量問題は解決されつつある。

全固体電池は固体電解質を用いるため電極との接着面が硬く、体積変化を伴う充放電を繰り返すと亀裂が生じる問題が有った。小型の半導体用途では応力が小さいため無視出来たが、全固体電池が大型化してくると亀裂の抑制が大きな課題となっていた。近年この課題に硫化物系固体電解質で改善が報告されており、全固体電池の大型化が可能になってきている[56]。

全固体電池は従来のリチウムイオン二次電池とは製造プロセスが大きく異なる為、量産には新たな生産ラインが必要となり、初期投資で価格上昇する可能性がある[57]。しかし大容量バルク型全固体電池での加工性の良い硫化物系固体電解質の製造方法や粉体プレス工程などが順次確立されており、価格低減の試算も出ている[58][59][60]。

上記の全固体電池の課題を端的にまとめると、「生産性の良い、物理的に長寿命な、イオン伝導率の高い、固体電解質の開発」が今後の性能向上の課題となる。

脚注

[編集]注釈

[編集]- ^ 業界観点から電解質の液体比率が15%〜5%を半固体、5%以下を固体、0%を全固体と表記することが多い。

- ^ 液体電解質では移動制限が無いため、液漏れや副反応の進行が生じる。また電気分解電圧が低く、特に水溶液では1.23Vで水が電気分解を起こし水素が発生する。液体は総じて沸点が低く、比較的低い温度で蒸発してしまう。

- ^ 金属リチウムを使用した理想形である全固体電池だが、それでも取り出せるエネルギー量だけ見ればガソリンの燃焼エネルギーには遠く及ばない。これは反応熱とは反応性の高さではなく、反応時の化学エネルギー低下量から来るためである。ガソリン内の炭素や水素は燃焼時に酸素と共有結合し非常に低いエネルギー値へと移行する。この時の共有結合はリチウムなどが起こすイオン結合より強力な結合である。また炭素は不対電子を4つも持っており、水素は軽量だが強い酸化エネルギーを発生させる。そのため、質量辺りの反応熱だけ見ればガソリンの方が高いのである。これは全固体空気電池と比べても同じ事である。イオン結合より共有結合の方が強力であり、密度に対して不対電子を多く持つ炭化水素の燃焼エネルギー(反応熱)は全元素中でも最大級となる。正確に見ればガソリンも炭素と水素同士が共有結合をした準安定状態だが、それでも酸化エネルギーは金属リチウムの酸化エネルギーを若干超えている。ただし、共有結合は電池として利用出来る代物ではないので、金属リチウムが電池の還元材として最強の素材という事に変わりはない。そして電力が人類にとって最も有用で効率的なエネルギー媒体で有る事も変わらない。だからこそ電力網に接続可能なエリアにエンジン動力が選ばれる事は無く、残っているエンジン動力を全固体電池が駆逐する可能性を十分に秘めている事も事実で有る。ただし、旅客航空機の離陸から高高度水平飛行に移るまでに必要な電池のエネルギー密度は約800Wh/kg必要とされており、これは硫化物系全固体電池の理論エネルギー密度限界の6割に迫る高さであり、旅客航空機の電動化の難易度の高さが依然として残っている。 理論エネルギー密度(参考) ガソリン燃焼約12000Wh/kg 金属リチウムの酸化11140Wh/kg 硫化物系全固体電池電池1440Wh/kg リチウムイオン二次電池370Wh/kg

- ^ ただし大型の全固体電池では固体電解質のイオン伝導率向上に液体電解質以上の添加物が必要となる傾向にあるので、その分エネルギー密度に影響が出る事がある。

- ^ 一般的なリチウムイオン二次電池は電極1cm2辺り2mAh。

出典

[編集]- ^ a b (参考)NEDO 全固体リチウムイオン電池の研究開発プロジェクト第2期

- ^ a b c d e 主要メーカー(maxell、他)の製品仕様書より。

- ^ 主要メーカーmaxellの製品仕様書より。ここではすでに製品化されているmaxellの大容量全固体電池の耐久性を示す。

- ^ 全固体電池研究ブーム!突破口を開いた研究者が語る最前線

- ^ デンドロビウムD-1 全固体電地のスーパーEV 目標は1825ps

- ^ SMD対応小型全固体電池”SoLiCellTM”を年内量産開始 ~ 早期の実用化に向けて、量産体制を整備 ~

- ^ “EV現行電池の延命に「ドライ電極」 全固体まだ課題”. 日本経済新聞 (2022年2月1日). 2022年2月2日閲覧。

- ^ “全固体電池|二次電池|Biz.maxell - マクセル”. Biz.maxell - マクセル. 2022年7月27日閲覧。

- ^ “【中国】電動車用の全固体電池、最速27年にも量産化(NNA)”. Yahoo!ニュース. 2023年11月17日閲覧。

- ^ “中国・広汽集団、「全固体電池」を2026年に搭載へ”. 東洋経済オンライン (2023年12月5日). 2023年12月5日閲覧。

- ^ “日産が全固体電池のパイロット生産ラインを公開 2028年の実用化へ向け研究を加速 【ニュース】”. webCG. 2024年4月17日閲覧。

- ^ “全固体Liイオン電池向け酸化物固体電解質を発見”. EE Times Japan (2024年4月4日). 2024年4月13日閲覧。

- ^ “初の固体電池を搭載した量産新エネ車「智己L6」が間もなく発売”. ライブドアニュース. 2024年3月29日閲覧。

- ^ “「電池技術の世界市場」徹底図解、トヨタも取り組む全固体電池の将来と地域別シェア”. Seizo Trend. 2023年10月31日閲覧。

- ^ Funke, Klaus (2013-08). “Solid State Ionics: from Michael Faraday to green energy-the European dimension”. Science and Technology of Advanced Materials 14 (4): 043502. PMC 5090311. PMID 27877585.

- ^ Owens, Boone B. (1987-01-01). “History of solid state batteries”. Technical Report, 15 Jul. 1985 - 30 Dec. 1986 Minnesota Univ., Minneapolis. Corrosion Research Center..

- ^ Owens, Boone B.; Munshi, M. Z. (1987-01-01). “History of solid state batteries”. Technical Report, 15 Jul. 1985 - 30 Dec. 1986 Minnesota Univ., Minneapolis. Corrosion Research Center..

- ^ “全固体電池、10年飛び越し”. 日経クロステック. 2021年8月16日閲覧。

- ^ “リチウム電池のブレークスルーに向けて全固体化による安全性と容量の向上を実現 — 菅野了次”. 東京工業大学. 2024年3月7日閲覧。

- ^ “トヨタ、村田製、TDK...大注目の全固体電池!早くもシェア争奪戦”. ニュースイッチ by 日刊工業新聞社. 2023年7月10日閲覧。

- ^ SHIMBUN,LTD, NIKKAN KOGYO. “TDK、来春めど全固体電池量産 小型化で基板実装対応”. 日刊工業新聞電子版. 2024年6月19日閲覧。

- ^ “マクセル、コイン形全固体電池の生産設備を導入”. EE Times Japan (2020年10月2日). 2022年7月15日閲覧。

- ^ a b “バイポーラ構造で従来比2倍の電圧5Vを実現、コイン形全固体電池を開発”. MONOist (2021年9月27日). 2023年8月5日閲覧。

- ^ 椿山和雄 (2021年9月7日). “トヨタ、全固体電池は特性を考えハイブリッド車から導入へ 2020年代前半に量産車投入で、電池関連の総投資額は1.5兆円”. インプレス Car Watch. 2021年11月7日閲覧。

- ^ “Honda and Nissan said to be developing next-generation solid-state batteries for electric vehicles”. The Japan Times. 2021年8月18日閲覧。

- ^ “小さな半固体電池がクルマを大きく変える! 105℃対応車載用電池「EnerCera」が与えるインパクト”. MONOist. 2021年8月18日閲覧。

- ^ 「焦点:全固体電池の「点火」に挑む日特、EV時代生き残り図る部品各社」『Reuters』2017年12月28日。2021年8月18日閲覧。

- ^ “村田製作所の全固体電池が産業機械向けに採用された!”. ニュースイッチ. 2021年8月18日閲覧。

- ^ “全固体電池、村田製作所が来年度中に月産10万個の量産開始…イヤホンなど小型端末向け”. 読売新聞オンライン (2021年12月22日). 2023年9月6日閲覧。

- ^ “日立造船、全固体電池を宇宙で実験 21年末にも”. 日本経済新聞 (2021年2月2日). 2022年7月20日閲覧。

- ^ 隼詩, 出口. “ノースロップ・グラマン「シグナス補給船」打ち上げ成功 日本の実験機器・超小型衛星も搭載”. sorae. 2022年7月20日閲覧。

- ^ Nast, Condé (2022年7月12日). “「全固体電池」の量産に向けて、一部のスタートアップが動き始めた”. WIRED.jp. 2022年7月13日閲覧。

- ^ “Sizing Up Solid Power Stock (NASDAQ:SLDP) | Seeking Alpha” (英語). seekingalpha.com. 2022年7月26日閲覧。

- ^ “全固体電池が未来?…二次電池メーカー、開発に拍車(ハンギョレ新聞)”. Yahoo!ニュース. 2024年1月18日閲覧。

- ^ Hanley, Steve (2022年7月24日). “SVolt Energy Readies Solid-State Battery With 400 Wh/Kg Energy Density For Production” (英語). CleanTechnica. 2022年7月25日閲覧。

- ^ “全固体電池の高エネルギー密度化の技術開発に成功~300Wh/kgの重量エネルギー密度を達成~ | 企業・IR”. ソフトバンク. 2023年8月24日閲覧。

- ^ “高容量セラミックパッケージ型全固体電池を製品化”. PR TIMES. 2022年7月25日閲覧。

- ^ “マクセル、大容量全固体電池を世界初の量産 - 日本経済新聞”. 日本経済新聞 電子版. 2023年3月19日閲覧。

- ^ “マクセル、京都に全固体電池量産体制 6月から出荷”. 化学工業日報 電子版 (2023年5月7日). 2023年7月10日閲覧。

- ^ “マクセル、円筒形の全固体電池を開発 業界初”. 日本経済新聞 (2023年10月26日). 2023年10月27日閲覧。

- ^ 日経クロステック(xTECH) (2023年10月3日). “パナソニックHDが全固体電池、3分で充電可能”. 日経クロステック(xTECH). 2023年10月3日閲覧。

- ^ 株式会社インプレス (2023年10月25日). “【速報】日産、次世代の高性能スーパーカー「ニッサン ハイパーフォース」世界初公開 全固体電池搭載で最高出力1000kW”. Car Watch. 2023年10月25日閲覧。

- ^ ファンケルバーグハル (2023-9-12). “EVの未来を変える夢の全固体電池”. ニューズウィーク日本版(2023年9月12日号). CCCメディアハウス. p. 42.

- ^ “中国・広汽集団、「全固体電池」を2026年に搭載へ”. 東洋経済オンライン (2023年12月5日). 2023年12月5日閲覧。

- ^ “TDK、新しい全固体電池材料を開発 エネルギー密度約100倍(2024年6月17日)|BIGLOBEニュース”. BIGLOBEニュース. 2024年6月17日閲覧。

- ^ 日経クロステック(xTECH) (2024年2月29日). “トヨタの全固体電池具体化が契機、“眠れる獅子”中国が覚醒か”. 日経クロステック(xTECH). 2024年4月13日閲覧。

- ^ 日経クロステック(xTECH) (2024年3月18日). “マイクロソフトがAIで全固体電池開発に参戦、80時間で18種類の材料を新発見”. 日経クロステック(xTECH). 2024年6月17日閲覧。

- ^ a b c d e 高田和典 菅野了次 鈴木耕太『全固体電池入門』2019年。

- ^ “全固体電池とは? 種類やメリット・寿命について解説”. fabcross for エンジニア - エンジニアのためのキャリア応援マガジン (2022年9月22日). 2022年9月26日閲覧。

- ^ ASCII. “10倍以上の理論容量を持つ全固体リチウム電池開発に成功”. ASCII.jp. 2023年7月26日閲覧。

- ^ China, Record. “リチウムイオン電池が理論上の限界に近づく中、全固体電池の開発で飛躍的成果―中国メディア”. Record China. 2023年7月26日閲覧。

- ^ “全固体の実力を上回る「硫化物電池」、産総研が弱点克服に挑む ニュースイッチ by 日刊工業新聞社”. ニュースイッチ by 日刊工業新聞社. 2023年11月3日閲覧。

- ^ 日経クロステック(xTECH) (2023年10月3日). “パナソニックHDが全固体電池、3分で充電可能”. 日経クロステック(xTECH). 2023年10月4日閲覧。

- ^ “50万km走行で「劣化」はわずか5% VW、全固体電池のテスト公表(AUTOCAR JAPAN)”. Yahoo!ニュース. 2024年1月8日閲覧。

- ^ “容量1.8倍…全固体電池向けに厚さ1mmの厚膜電極を開発”. ニュースイッチ by 日刊工業新聞社. 2023年7月12日閲覧。

- ^ 株式会社インプレス (2023年10月12日). “トヨタと出光、全固体電池量産化で協業 搭載EVは27年に”. Impress Watch. 2023年11月14日閲覧。

- ^ 日本放送協会. ““半分”固体に商機あり!? 「いいとこ取り」電池の可能性は”. NHKニュース. 2022年2月2日閲覧。

- ^ 日経クロステック(xTECH) (2023年6月19日). “全固体電池で「EVをエンジン車より安く」、日産平井専務”. 日経クロステック(xTECH). 2023年7月12日閲覧。

- ^ “xEV用全固体電池向け材料の新たな製造技術開発に成功 | ニュース | 三菱マテリアル”. www.mmc.co.jp. 2023年12月21日閲覧。

- ^ “AGCが確立、車載用全固体電池向け材料で生産新技術の中身”. ニュースイッチ by 日刊工業新聞社. 2023年9月8日閲覧。

関連項目

[編集]| 一次電池 | ||

|---|---|---|

| 二次電池 |

| |

| 電池の種類 | ||

| 他の電池 | ||

| 電池の部分 | ||

Text is available under the CC BY-SA 4.0 license; additional terms may apply.

Images, videos and audio are available under their respective licenses.